|

李濤1,鮑錦磊1,2,于淼3,袁先艷4,任保增1

(1.鄭州大學(xué)化工與能源學(xué)院,鄭州450001;2.河南工程學(xué)院資源與環(huán)境工程系,鄭州451191;3.河南化工技師學(xué)院,開封475002;4.杭州市城鄉(xiāng)建設(shè)設(shè)計(jì)院有限公司,杭州310012)

摘要:采用鐵炭微電解法深度處理燃料乙醇生產(chǎn)廢水,考察了初始pH、水力停留時(shí)間、鐵炭質(zhì)量比和曝氣量對廢水處理效果的影響,并對該技術(shù)應(yīng)用于燃料乙醇廢水深度處理的經(jīng)濟(jì)性進(jìn)行了評(píng)價(jià)。結(jié)果表明,在初始pH值3.5、水力停留時(shí)間40min、鐵炭質(zhì)量比2∶1、曝氣量為1m3/h時(shí),獲得了較好的處理效果,廢水經(jīng)處理后,COD均值為37.8mg/L,BOD5為13.9mg/L,色度為10.1倍,濁度為1.2NTU,達(dá)到工業(yè)用水回用的標(biāo)準(zhǔn)(GB/T19923-2005)。將此工藝應(yīng)用于燃料乙醇生產(chǎn)廢水的處理,處理費(fèi)用約為1.46元/t,具有較好的社會(huì)、經(jīng)濟(jì)和環(huán)保效益。

隨著我國工業(yè)化進(jìn)程的加快,燃料乙醇作為一種可再生的替代能源,其工業(yè)發(fā)展迅速。相關(guān)生產(chǎn)單位產(chǎn)生的廢水成分復(fù)雜,水質(zhì)、水量變化大,毒性大,是一種含有難降解物質(zhì)、處理難度較大的有機(jī)廢水。傳統(tǒng)的酒精類工業(yè)廢水的處理方法主要為厭氧-好氧法,該方法很難直接將廢水處理達(dá)標(biāo)排放或回用。

隨著大家環(huán)保意識(shí)的逐漸增強(qiáng),我國污水排放標(biāo)準(zhǔn)要求日益嚴(yán)格,以傳統(tǒng)厭氧-好氧為主體的工藝難以滿足新的排放標(biāo)準(zhǔn)要求,如何實(shí)現(xiàn)燃料乙醇廢水處理達(dá)標(biāo)排放和資源化回用,對于環(huán)境保護(hù)和燃料乙醇行業(yè)的可持續(xù)發(fā)展顯得尤為重要。鐵炭微電解法的基本原理是:以鐵為陽極,惰性碳(如石墨、焦炭、活性炭和煤炭)作為陰極,廢水中的離子作為電解質(zhì),而形成微電池反應(yīng)。

該方法不僅可以去除廢水中部分難降解物質(zhì),大幅度降低色度、濁度,還可以改變部分有機(jī)物的形態(tài)和結(jié)構(gòu),提高廢水的可生化性。鐵炭微電解法因其具有處理效果好、使用范圍廣、使用壽命長、操作維護(hù)方便及成本低廉等優(yōu)點(diǎn),被廣泛應(yīng)用于制藥廢水、染料生產(chǎn)廢水、電鍍廢水和造紙廢水等難處理廢水的綜合治理。鐵炭微電解法在酒精類廢水的處理上也有應(yīng)用,主要是用于廢水的預(yù)處理,部分降解廢水的COD、BOD5和色度等指標(biāo),對于經(jīng)生化處理后廢水的深度處理及資源化回用方面的研究,目前還未見報(bào)道。

某燃料乙醇廠的UASB出水主要指標(biāo)達(dá)不到新排放標(biāo)準(zhǔn)的要求,也無法實(shí)現(xiàn)回用。針對該廢水的特點(diǎn),采用鐵炭微電解法對其進(jìn)行深度處理,實(shí)現(xiàn)對廢水的資源化回用。在預(yù)實(shí)驗(yàn)的基礎(chǔ)上,研究了影響過程處理效果的關(guān)鍵因素,并對該技術(shù)的生產(chǎn)應(yīng)用的經(jīng)濟(jì)性進(jìn)行評(píng)價(jià)。

1實(shí)驗(yàn)部分

1.1廢水水質(zhì)

實(shí)驗(yàn)廢水取自某燃料乙醇生產(chǎn)廠的UASB出水,其主要水質(zhì)指標(biāo)為:COD101.5~133.8mg/L,BOD550.3~65.5mg/L,pH7.0~8.0,色度158~236倍;濁度9.6~15.9NTU。

1.2儀器與試劑

1.2.1主要儀器

COD采用微波閉式COD***P消解儀(WXJ-Ⅲ/WMX-III-B)測定;BOD5采用哈希BODTrakⅡ測量儀測定;pH采用HANNApH211數(shù)顯pH計(jì)測定;色度采用島津UV-1750紫外分光光度計(jì)測定;濁度采用WGZ-800型濁度計(jì)測定;儀器清洗采用KQ5200DE超聲波清洗器等。

1.2.2主要試劑

鐵屑取自某金工實(shí)習(xí)車間,用5%的NaOH堿洗15min,用去離子水沖洗干凈,再用5%的稀H2SO4酸洗15min,最后用去離子水沖洗干凈備用;活性炭為顆粒狀,直徑3mm,高5mm,實(shí)驗(yàn)前用燃料乙醇廢水浸泡48h,消除活性炭的吸附作用對實(shí)驗(yàn)的影響;氫氧化鈉(NaOH),AR;濃硫酸(H2SO4),AR;重鉻酸鉀(K2Cr2O7),AR;硫酸亞鐵銨[(NH4)2Fe(SO4)2(6H2O],AR;鹽酸(HCl),AR;硫酸銀(Ag2SO4),AR;氧化鈣(CaO),AR等。

1.3實(shí)驗(yàn)裝置

實(shí)驗(yàn)所用裝置為自制的圓柱形微電解反應(yīng)器,材質(zhì)為有機(jī)玻璃。反應(yīng)器內(nèi)徑為300mm,有效高度1000mm,按一定比例向其中添加鐵屑和活性炭顆粒,加入填料總體積為0.57m3,采用空氣壓縮機(jī)從裝置底部鼓入空氣實(shí)現(xiàn)曝氣。

1.4實(shí)驗(yàn)方法

常溫下,取某燃料乙醇廠UASB出水,加入稀酸調(diào)節(jié)pH為一定值后,通入鐵炭微電解反應(yīng)裝置,進(jìn)行處理。實(shí)驗(yàn)時(shí),改變廢水的初始pH、水力停留時(shí)間、鐵炭比和曝氣量等處理?xiàng)l件,考察對反應(yīng)的影響。取處理后的廢水靜置1h,取上清液過濾后測定廢水指標(biāo)。待取完試樣后,向處理后的廢水中加生石灰,調(diào)節(jié)至可循環(huán)回用的pH值范圍。

2結(jié)果討論

2.1初始pH對廢水微電解效果的影響

微電解反應(yīng)中,陰極反應(yīng)需要大量的H+,H+的量直接決定了反應(yīng)的快慢。因此,pH值是過程的關(guān)鍵因素之一,它能夠直接影響過程的處理效果。

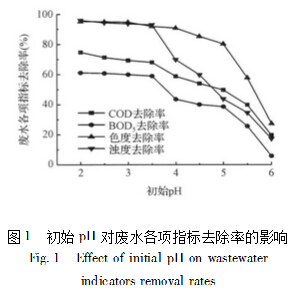

實(shí)驗(yàn)取燃料乙醇廠UASB出水,各項(xiàng)指標(biāo)分別為COD111.9mg/L,BOD556.5mg/L,pH7.5,色度208倍,濁度11.6NTU,在水力停留時(shí)間為60min、鐵炭比為3∶1、曝氣量為1.5m3/h下,調(diào)節(jié)廢水的初始pH,考察不同初始pH對廢水處理效果的影響,結(jié)果如圖1所示。

由圖1可知,隨著初始pH的增大,在其他條件不變下,廢水經(jīng)處理后的COD、BOD5、色度和濁度的去除率呈下降的趨勢。pH值在3~5的范圍內(nèi),廢水各項(xiàng)指標(biāo)的去除率均較高。分析造成這種現(xiàn)象的主要原因是:在pH值較小時(shí),H+濃度較大,能夠起到加速微電池反應(yīng)的進(jìn)行和Fe2+的溶出,增強(qiáng)了對有機(jī)物與發(fā)色物質(zhì)的去除作用。綜合考慮廢水處理要求、反應(yīng)裝置和過程產(chǎn)業(yè)化的經(jīng)濟(jì)性,選擇適宜的初始pH范圍為3~4,在pH為3.5下廢水經(jīng)處理后,廢水的降解率為COD68.03%,BOD558.99%,色度91.86%,濁度92.95%。

2.2水力停留時(shí)間對廢水微電解效果的影響

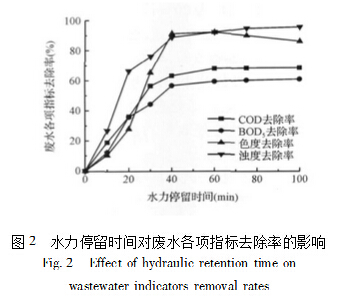

實(shí)驗(yàn)使用上述廢水,在初始pH為3.5,鐵炭比為3∶1、曝氣量為1.5m3/h時(shí),改變廢水處理的水力停留時(shí)間,考察不同水力停留時(shí)間對廢水的處理效果的影響,實(shí)驗(yàn)結(jié)果如圖2所示。

由圖2可知,在其他條件不變的情況下,隨著水力停留時(shí)間的延長,廢水經(jīng)處理后的COD、BOD5、色度和濁度逐漸下降,水力停留時(shí)間由0延長至40min,廢水各項(xiàng)指標(biāo)的去除率提高很快,這是由于隨著時(shí)間的延長,體系電解反應(yīng)進(jìn)行得越徹底。繼續(xù)延長水力停留時(shí)間,廢水的COD、BOD5和濁度的去除率稍有提高但不明顯,廢水的色度去除率反而有所降低,推測原因?yàn)橥A魰r(shí)間過長會(huì)使鐵的消耗量增加,從而使溶出的Fe2+增加,隨之氧化成為Fe3+,造成色度的略微增加。因此,實(shí)驗(yàn)得到適宜的水力停留時(shí)間范圍為35~45min。在水力停留時(shí)間為40min下,處理后的廢水各項(xiàng)指標(biāo)去除率分別為:COD63.26%,BOD556.63%,色度90.25%,濁度為80.79%。具體操作時(shí),可根據(jù)廢水的水質(zhì)適當(dāng)調(diào)整時(shí)間。

2.3鐵炭質(zhì)量比對廢水微電解效果的影響

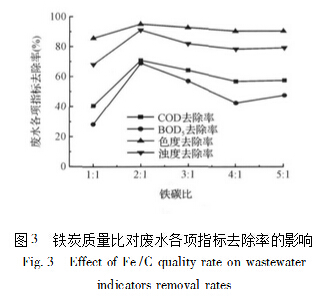

鐵炭質(zhì)量比也是影響鐵炭微電解效果的一個(gè)因素。實(shí)驗(yàn)使用上述廢水,在初始pH為3.5、曝氣量為1.5m3/h炭水力停留時(shí)間為40min時(shí),改變鐵炭比,考察不同的鐵炭比對廢水的處理效果的影響,實(shí)驗(yàn)結(jié)果如圖3所示。

由圖3可知,鐵炭比對鐵炭微電解效果有一定的影響,但是沒有前兩個(gè)因素的影響明顯。在其他條件不變時(shí),隨著鐵炭比的增大,廢水處理后各項(xiàng)指標(biāo)的去除率先增大后減小,在鐵炭比為2∶1時(shí),廢水的各項(xiàng)指標(biāo)去除率均較高。原因是體系中的鐵炭在一定的比例下構(gòu)成原電池并發(fā)生反應(yīng),隨著鐵含量的增加,單位體積內(nèi)原電池?cái)?shù)量增多,反應(yīng)效率也相應(yīng)提高。但是,繼續(xù)增大鐵炭質(zhì)量比,由于體系碳相對量的減少,單位體積內(nèi)原電池不會(huì)增加,還會(huì)導(dǎo)致部分鐵屑難以與廢水接觸,反而降低體系的反應(yīng)效率。因此,實(shí)驗(yàn)得到適宜的鐵炭質(zhì)量比為2∶1。該條件下廢水經(jīng)處理后的指標(biāo)去除率分別為:COD70.84%,BOD568.91%,色度95.14%,濁度91.06%。

2.4曝氣量對廢水微電解效果的影響

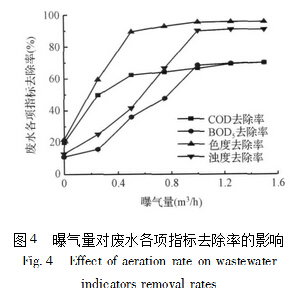

根據(jù)鐵炭微電解的原理,曝氣強(qiáng)度的提高能夠促進(jìn)酸性水體內(nèi)氧的溶解,提高微電池陰陽極的電位差,同時(shí)促進(jìn)鐵離子的合成,進(jìn)而提高鐵氫氧化物的絮體含量和絮凝作用,有利于難降解有機(jī)物的性質(zhì)轉(zhuǎn)化和去除。在前期實(shí)驗(yàn)的基礎(chǔ)上,進(jìn)一步考察曝氣量對廢水微電解效果的影響。實(shí)驗(yàn)使用上述廢水,在初始pH為3.5、水力停留時(shí)間為40min、鐵炭比為2∶1時(shí),改變曝氣量的大小,考察在不同的曝氣量下廢水的處理效果,實(shí)驗(yàn)結(jié)果如圖4所示。

由圖4可知,曝氣量對鐵炭微電解效果有顯著的影響。隨著曝氣量的增加,廢水處理后各項(xiàng)指標(biāo)的去除率呈現(xiàn)上升的趨勢。在沒有曝氣時(shí),廢水經(jīng)處理后,各項(xiàng)指標(biāo)的去除率均較低,曝氣量由0.2m3/h升至1.0m3/h,廢水各項(xiàng)指標(biāo)的去除率上升較快,繼續(xù)增大曝氣量,廢水各項(xiàng)指標(biāo)的去除率仍有上升的趨勢,但是幅度較小且去除率趨于穩(wěn)定,這與Liu等的報(bào)道的結(jié)論一致。

綜上所述,得到適宜的曝氣量為1.0m3/h,該條件下處理后的廢水指標(biāo)去除率分別為:COD66.26%,BOD568.19%,色度95.14%,濁度89.66%。具體指標(biāo)為:COD37.8mg/L,BOD517.9mg/L,色度10.1倍,濁度為1.2NTU,處理后的水符合《城市污水再生利用工業(yè)用水水質(zhì)》(GB/T 19923-2005)中再生水用作冷卻水的水質(zhì)控制標(biāo)準(zhǔn),達(dá)到了燃料乙醇廠冷卻循環(huán)用水的要求。

3過程經(jīng)濟(jì)性評(píng)價(jià)

3.1過程基本設(shè)計(jì)及運(yùn)行情況

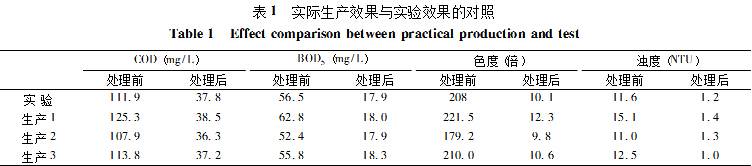

將實(shí)驗(yàn)所得到適宜的工藝參數(shù)應(yīng)用于某燃料乙醇廠廢水的深度處理。按照生產(chǎn)要求,每小時(shí)處理廢水量100t,采用填料塔作為反應(yīng)設(shè)備,填料鐵炭比為2∶1,廢水初始pH為3.5,處理級(jí)數(shù)為2級(jí)(各級(jí)的水力停留時(shí)間均為20min),各級(jí)曝氣量為196m3/h,采取連續(xù)操作運(yùn)行,2套處理裝置并聯(lián)。反應(yīng)設(shè)備直徑2.4m,高度6m,填料高度為4.6m,填料量為24t。設(shè)備設(shè)計(jì)使用年限為10年,每年工作日為300d。該裝置運(yùn)行后處理效果穩(wěn)定,對幾個(gè)不同批次UASB出水的處理效果均達(dá)到了實(shí)驗(yàn)的水平,所得結(jié)果如表1所示。

由表1可知,生產(chǎn)運(yùn)行的處理效果與實(shí)驗(yàn)所得到的運(yùn)行效果基本一致,達(dá)到了預(yù)期的目標(biāo)。在UASB出水水質(zhì)指標(biāo)波動(dòng)的情況下,經(jīng)鐵炭微電解工段處理后,處理效果均較理想,表明本技術(shù)的穩(wěn)定可靠性。同時(shí),處理后的水各項(xiàng)指標(biāo)均達(dá)到了回用標(biāo)準(zhǔn)的要求。

3.2過程投資及成本核算

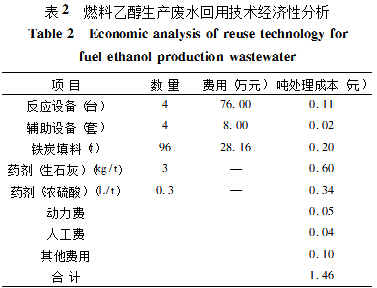

本研究還對過程投資及成本進(jìn)行了簡要核算,結(jié)果如表2所示。

由表2可知,燃料乙醇生產(chǎn)廢水的UASB出水回用處理費(fèi)用約為1.46元/t,處理后能夠作為該廠循環(huán)回用水,當(dāng)?shù)毓I(yè)水的價(jià)格為2.00元/t,經(jīng)計(jì)算,每年可為該廠節(jié)約用水費(fèi)用38.90萬元。同時(shí),該技術(shù)的實(shí)施還減少了該廠的排污量,保護(hù)了周邊的環(huán)境。本技術(shù)的實(shí)施為該企業(yè)帶來了較好的社會(huì)、經(jīng)濟(jì)和環(huán)保效益。

4結(jié)論

(1)利用鐵炭微電解法對燃料乙醇廠二沉池出水進(jìn)行處理,有效去除了其中的COD、BOD5、色度和濁度,實(shí)現(xiàn)了對廢水的深度處理和循環(huán)回用。

(2)實(shí)驗(yàn)得到適宜的工藝條件為:初始pH值3.5、水力停留時(shí)間40min、鐵炭比2∶1、曝氣量為1m3/h,廢水在該條件下處理后各項(xiàng)指標(biāo)為:COD37.8mg/L,BOD517.9mg/L,色度10.1倍,濁度為1.2NTU,達(dá)到了《城市污水再生利用工業(yè)用水水質(zhì)》(GB/T 19923-2005)中再生水用作冷卻水的水質(zhì)控制標(biāo)準(zhǔn)。

(3)將實(shí)驗(yàn)所得工藝應(yīng)用于某燃料乙醇廠二沉池出水的深度處理,效果穩(wěn)定可靠,處理后的水循環(huán)回用,每年為該廠節(jié)約費(fèi)用約38.90萬元,具有很好的社會(huì)、經(jīng)濟(jì)和環(huán)保效益。 |