|

齊小順1,賴春陽2

(1.鑫華新鍋爐制造有限公司,河北 高碑店 074000;2.黑龍江省特種設(shè)備檢驗(yàn)研究院,黑龍江 哈爾濱 150036)

摘要:目前生物質(zhì)工業(yè)鍋爐多采用層燃方式,生物質(zhì)燃料灰熔點(diǎn)較低,灰成分堿金屬含量高,結(jié)渣、受熱面積灰、腐蝕等情況比較嚴(yán)重,制約層燃生物質(zhì)鍋爐的發(fā)展。另外在工業(yè)鍋爐占很大份額的燃煤層燃爐爐渣含碳量普遍高于20%,造成能源浪費(fèi)。本文根據(jù)生物質(zhì)燃料以及層燃爐渣的特點(diǎn),提出燃用生物質(zhì)與層燃爐渣混合燃料循環(huán)流化床鍋爐的設(shè)計(jì)構(gòu)想。通過合理的燃料配比提高生物質(zhì)燃料灰熔點(diǎn),穩(wěn)定流化床循環(huán)物料,采取一定措施減少堿金屬的升華和尾部受熱面積灰、腐蝕。并對其在小型工業(yè)鍋爐應(yīng)用的“節(jié)能減排”效果進(jìn)行了預(yù)測。

0引言

隨著節(jié)能減排工作的廣泛開展,使用農(nóng)作物秸稈、稻殼等生物質(zhì)能源作為主要燃料的供熱設(shè)備日益增多。國家陸續(xù)出臺了相應(yīng)的激勵(lì)政策,鼓勵(lì)燃用相對清潔的可再生生物質(zhì)能源。國家發(fā)改委2007年8月公布的《可再生能源中長期發(fā)展規(guī)劃》中指出:全國農(nóng)作物秸稈年產(chǎn)生量約6億噸,除部分作為造紙?jiān)虾托竽溜暳贤猓蠹s3億噸可作為燃料使用,折合約1.5億噸標(biāo)準(zhǔn)煤。秸稈燃燒利用前景廣闊。

目前生物質(zhì)能的燃燒利用有氣化、層燃、流化床燃燒等方式。一般的生物質(zhì)氣化過程中產(chǎn)生大量的水汽、焦油,清理困難,且整個(gè)氣化系統(tǒng)能耗較高、效率較低,而且生物質(zhì)氣化產(chǎn)物主要為CO,使用過程中易造成事故;目前應(yīng)用較多的層燃生物質(zhì)鍋爐主要存在爐渣含碳量高、結(jié)渣、腐蝕等問題;循環(huán)流化床(CFB)鍋爐燃燒生物質(zhì)時(shí)由于生物質(zhì)燃料的灰分普遍較低,如果運(yùn)行過程中輔助床料補(bǔ)充不及時(shí)會(huì)驟然降低爐膛內(nèi)部物料濃度,使?fàn)t膛高度方向的溫差加大,灰循環(huán)被切斷,流化床將無法運(yùn)行,所以在流化床中燃燒生物質(zhì)時(shí)以適當(dāng)摻加其他高灰分燃料混燒為宜。

鏈條爐排是工業(yè)鍋爐最常用的燃燒設(shè)備,國內(nèi)已有相當(dāng)豐富的制造和運(yùn)行經(jīng)驗(yàn),這種燃燒設(shè)備對負(fù)荷變化和間歇運(yùn)行的適應(yīng)性強(qiáng),符合小型鍋爐房負(fù)荷多變的特點(diǎn)。但是鏈條爐排的著火條件不好和區(qū)段性燃燒,限制了它的煤種適應(yīng)性和燃燒效率,當(dāng)燃用難著火、難燃盡的燃料時(shí),鏈條爐排上的燃燒工況就會(huì)惡化,造成爐渣含碳量高,爐渣含碳量高已成為制約層燃爐效率提高的瓶頸,一般層燃爐爐渣含碳量為20%~30%,甚至能達(dá)到30%以上。

本文提出一種新的構(gòu)思,將層燃爐的爐渣和生物質(zhì)燃料在同一循環(huán)流化床內(nèi)燃燒。用層燃爐的爐渣幫助生物質(zhì)燃料建立良好的循環(huán),保證鍋爐的正常運(yùn)行,同時(shí)又使層燃爐的爐渣進(jìn)一步燃燒,降低爐渣含碳量。

1燃料特性

1.1生物質(zhì)燃料特性

以北方地區(qū)常用的玉米秸稈成型燃料和稻殼為例,給出生物質(zhì)燃料的特性,見表1。

2鍋爐結(jié)構(gòu)

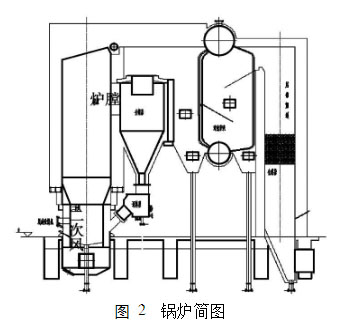

鍋爐主要由流化裝置、爐膛水冷壁、高溫旋風(fēng)分離器、U型返料器、對流管束、省煤器等部件組成。鍋爐采用雙級配風(fēng),一次風(fēng)從爐膛底部布風(fēng)板風(fēng)帽進(jìn)入爐膛,二次風(fēng)從衛(wèi)燃帶下部進(jìn)入爐膛,一、二次風(fēng)配比為1:1。爐膛下部衛(wèi)燃帶以及密相區(qū)覆蓋有耐火防磨材料,密相區(qū)無受熱面,稀相區(qū)除衛(wèi)燃帶外的四周布置光管水冷壁,經(jīng)旋風(fēng)分離器的煙氣進(jìn)入對流受熱面,鍋爐尾部豎井煙道布置鑄鐵省煤器。

3設(shè)計(jì)需要考慮的特殊問題

3.1防止結(jié)渣

流化床可控制在800~850℃的較低溫度范圍高效燃燒,且爐膛內(nèi)溫度場分布較均勻,大大減少了熔渣生成量,從而避免生物質(zhì)由于燃燒溫度高而燒結(jié)。另外,層燃爐渣中有大量Al2O3、MgO等高熔點(diǎn)物質(zhì),生物質(zhì)與爐渣按一定配比混燃可以改善混合燃料中的Si、Al配比,可以在一定程度上提高生物質(zhì)燃料灰熔點(diǎn),有利于控制床內(nèi)聚團(tuán)、結(jié)渣。

3.2組織燃燒

由表1可知秸稈類生物質(zhì)燃料普遍的特點(diǎn)是揮發(fā)分很高,一般情況下植物秸稈、木材干燥無灰基揮發(fā)分(Vdaf)可達(dá)70%~80%,所以生物質(zhì)秸稈燃料比較容易著火,一般情況下在250~350℃溫度下?lián)]發(fā)分就大量析出并開始劇烈燃燒[4],此時(shí)若空氣供應(yīng)量不足或不能與空氣充分混合,將會(huì)增大不完全燃燒損失,并且缺氧條件下容易產(chǎn)生大量不易燃盡并且分離器很難有效分離的炭黑,造成鍋爐冒黑煙的現(xiàn)象。所以應(yīng)適當(dāng)加高密相區(qū)直段,使分別進(jìn)入流化床的爐渣和秸稈成型顆粒充分混合,并提高二次風(fēng)速,保證二次風(fēng)穿透力,強(qiáng)化煙氣擾動(dòng)。

混合燃料燃燒過程中容易產(chǎn)生大量CO,而實(shí)驗(yàn)證明當(dāng)煙氣溫度較低(≤700℃時(shí))即便CO與空氣充分混合也很難充分燃盡[1],為保證大量揮發(fā)分和焦炭在有限的爐膛高度范圍內(nèi)充分燃盡,避免在高溫旋風(fēng)分離器、返料器出現(xiàn)再燃,造成灰循環(huán)回路局部結(jié)焦,爐膛稀相區(qū)空截面風(fēng)速可控制在3~4m/s左右的較低范圍內(nèi),延長碳粒在爐膛停留時(shí)間,并減輕分離器負(fù)荷。所以燃用生物質(zhì)、爐渣混合燃料的循環(huán)流化床宜選取較低的爐膛截面熱負(fù)荷(1.5~2MW/m2)。

3.3分離器效率的選擇

生物質(zhì)燃料析出揮發(fā)分同時(shí)產(chǎn)生的固定碳由于灰燼包裹、空氣滲透困難、爐膛溫度較低等因素的影響,燃燒速度比較緩慢,而且混合燃料中的層燃爐渣大部分是燃燒緩慢的焦炭,為提高燃燒效率,并減少對流受熱面的積灰,因此應(yīng)達(dá)到一定的灰循環(huán)倍率,使焦炭充分燃盡。

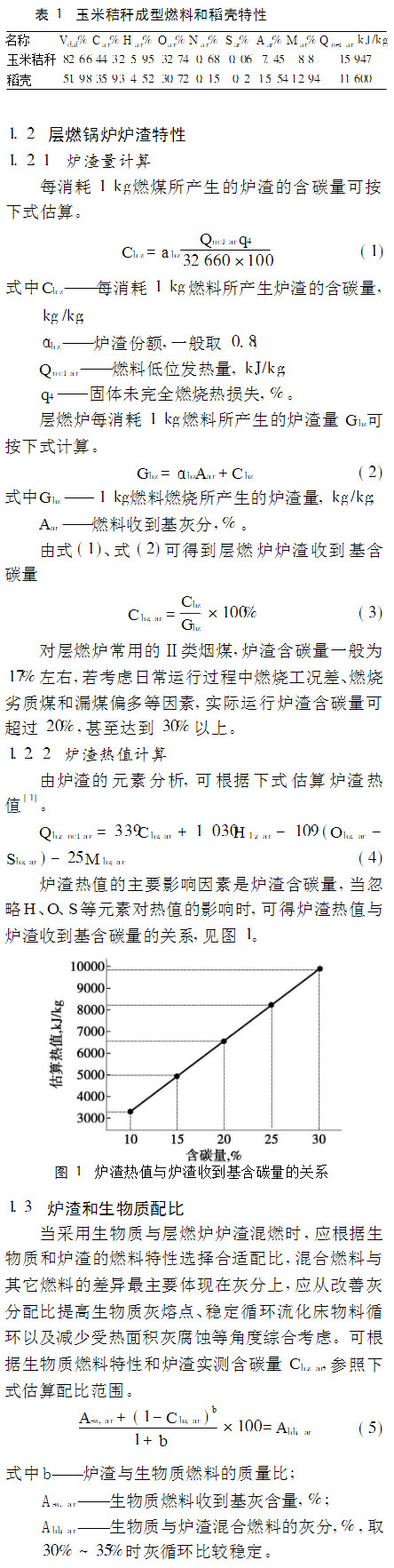

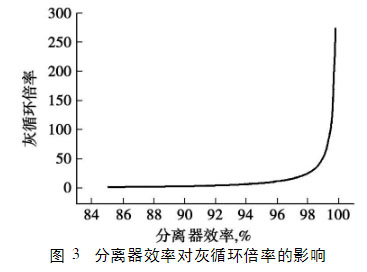

當(dāng)混合燃料折算灰分為30%時(shí),一般分離器效率達(dá)到98%以上(灰循環(huán)倍率可達(dá)20以上)即可獲得較高的燃燒效率,分離器效率對灰循環(huán)倍率的影響趨勢如圖3所示。

為了保證流化床在較低溫度下穩(wěn)定運(yùn)行,并減少低溫床料入爐份額,也要求分離器有較高的分離效率。一般情況下臨界分離粒徑越小,分離效率越高,目前高溫旋風(fēng)分離器在工業(yè)鍋爐應(yīng)用時(shí)其臨界分離粒徑一般為70~80μm,設(shè)計(jì)時(shí)可以通過提高分離器入口煙氣速度(20~25m/s)、減小分離器喉管直徑等多種方法進(jìn)一步提高分離效果[3],把包裹灰殼未燃盡的碳、含有堿金屬的灰粒捕集下來,降低尾部受熱面的積灰和腐蝕。

3.4防止積灰、腐蝕

生物質(zhì)爐渣化學(xué)成分、灰粒特性等方面均與燃煤爐渣不同。由于生物質(zhì)燃料灰分中K、Na等堿性金屬含量大大高于燃煤灰分堿金屬的含量,在鍋爐對流管束煙氣溫度高于500℃區(qū)域容易形成高溫粘結(jié)灰[2]。層燃方式的生物質(zhì)鍋爐面臨的對流受熱面積灰、腐蝕等問題不易解決。而燃生物質(zhì)流化床由于床溫較低,升華堿金屬的量比層燃方式少,采用與燃煤爐渣混燒的方式還可以改變生物質(zhì)灰分配比,減少粘結(jié)灰的形成,并且高溫旋風(fēng)分離器可以將一部分升華堿金屬隨灰粒捕集下來以爐渣形式排出。另外,通過控制爐膛出口煙溫在850℃左右、采用適當(dāng)拉大管束橫向節(jié)距、結(jié)合沖刷方式合理設(shè)計(jì)的受熱面結(jié)構(gòu),并選擇10m/s左右較高的煙氣速度等措施,流化床燃燒生物質(zhì)比層燃方式更容易有效減輕高溫粘結(jié)灰的形成。

生物質(zhì)燃料干燥程度較好的情況下,可不用布置空氣預(yù)熱器,為節(jié)省對流受熱面鋼耗而布置省煤器。只要設(shè)計(jì)時(shí)合理選擇排煙溫度,避免尾部受熱面結(jié)露形成硫酸液,一般不會(huì)出現(xiàn)堵灰、腐蝕。生物質(zhì)燃料中S的含量較少,循環(huán)流化床燃燒方式可實(shí)現(xiàn)燃燒過程中高效脫硫,并且一部分S與堿金屬生成化合物被飛灰捕集,可以減少尾部受熱面的低溫腐蝕。

生物質(zhì)燃料中普遍含有一定量的C,l容易在金屬管壁溫度較高的部位造成嚴(yán)重的高溫腐蝕,經(jīng)驗(yàn)證明在受熱面管壁溫度低于400(時(shí)高溫腐蝕并不明顯[4]。而Cl燃燒過程中生成的HCl容易沉積在低溫受熱面,所以即便選擇較高的排煙溫度,也有可能出現(xiàn)尾部受熱面腐蝕的情況,為此選用耐腐蝕的鑄鐵省煤器。

3.5燃料粒徑

本鍋爐適合燃用成型生物質(zhì)燃料或稻殼等粒徑比較均勻的生物質(zhì)燃料。由于成型生物質(zhì)燃料揮發(fā)分很高,并且含一定水分,其在爐膛燃燒時(shí),水分、揮發(fā)分的大量析出會(huì)使秸稈成型顆粒不斷爆裂,所以成型顆粒的粒徑要求可放寬到0~25mm左右,由螺旋給煤機(jī)送入流化床燃燒。灰渣的粒度應(yīng)控制在10mm以下。采用層燃爐渣生物質(zhì)分級入爐方式,由不同的給煤機(jī)送入流化床,爐渣燃料給料口靠近布風(fēng)板,生物質(zhì)在爐渣給料口和二次風(fēng)之間送入。

4節(jié)能環(huán)保效果預(yù)測

以7MW熱水鍋爐為例進(jìn)行比較。如SHL7.0-1.0/95/70-AⅡ熱水鍋爐,設(shè)計(jì)燃燒效率84%(q4為15%,q3為1%),滿負(fù)荷運(yùn)行4000小時(shí)消耗Ⅱ類煙煤8552噸(按600元/噸)。由式1、式2估算,最少可產(chǎn)生3933噸含碳量20%的爐渣,并向環(huán)境排放約12261噸CO2溫室氣體。如果使用SHX7.0-1.0/95/70-T循環(huán)流化床熱水鍋爐,玉米秸稈成型燃料與層燃爐渣(含碳量20%)混合燃料的配比為5:3,由式4估算混合燃料折算熱值可達(dá)到12510kJ/kg,設(shè)計(jì)燃燒效率95%(q4為4%,q3為1%),滿負(fù)荷運(yùn)行4000小時(shí)消耗玉米秸稈成型燃料6561噸(按350元/噸),燃燒層燃爐渣3937噸(按100元/噸),向環(huán)境排放約2740噸CO2溫室氣體。對比計(jì)算表明,燃用生物質(zhì)與爐渣混合燃料可比普通層燃爐節(jié)省購置燃料資金40%以上,另外可以減少溫室氣體CO2排放約9500噸以上,節(jié)能減排效益可觀。

5結(jié)論

(1)燃用生物質(zhì)的循環(huán)流化床設(shè)計(jì)運(yùn)行時(shí)盡量采用較低床溫,并合理設(shè)計(jì)爐膛結(jié)構(gòu),選用多級送風(fēng),采用較低的爐膛截面熱負(fù)荷,進(jìn)而控制燃燒溫度,均勻分布溫度場防止結(jié)渣,并使燃料充分燃盡。

(2)采用與層燃煤爐爐渣混燒方式不但可以穩(wěn)定灰循環(huán),而且可以提高灰熔點(diǎn),改善灰分配比,減輕堿金屬對較高煙溫區(qū)受熱面的高溫粘結(jié)積灰,并減少能源浪費(fèi)。

(3)設(shè)計(jì)時(shí)適當(dāng)提高旋風(fēng)分離器的分離效率,合理布置管束,減輕對流受熱面積灰、腐蝕。

(4)從燃料收集存放、以及運(yùn)行過程中結(jié)渣、積灰、腐蝕等方面綜合考慮,燃燒生物質(zhì)燃料鍋爐采用低倍率小型循環(huán)流化床,與層燃煤爐爐渣混燒整體經(jīng)濟(jì)效益較好,減少溫室氣體排放優(yōu)勢明顯。

參考文獻(xiàn)

[1]徐旭常,毛健雄,曾瑞良,等.燃燒理論與燃燒設(shè)備[M].北京:機(jī)械工業(yè)出版社,1988.

[2]車得福,莊正寧,李軍,等.鍋爐(第2版)[M].西安:西安交通大學(xué)出版社,2008.

[3]孫獻(xiàn)斌,黃中.大型循環(huán)流化床鍋爐技術(shù)與工程應(yīng)用[M].北京:中國電力出版社,2009.

[4]荷蘭,雅克#范魯(SjaakvanLoo),耶普#克佩耶(JaapKoppejan)主編,田宜水,姚向君譯.生物質(zhì)燃燒與混合燃燒技術(shù)手冊[M].北京:化學(xué)工業(yè)出版社,2008. |